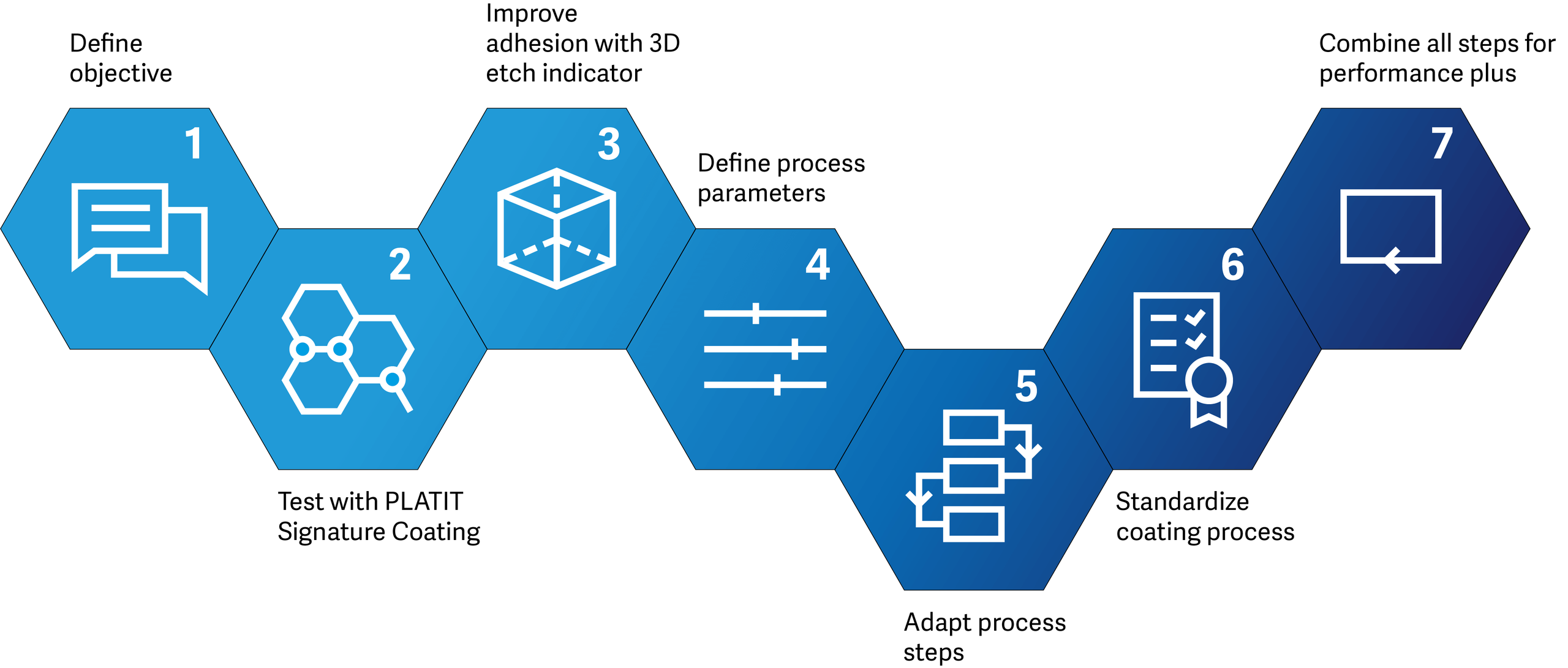

The video, starting at minute 17:33, explains the seven steps to high-performance coating in more detail.

只需七个步骤获得高性能涂层

在PLATIT,定制的涂层解决方案被称为“专用涂层”。为了在每种情况下开发最合适的涂层,PLATIT的研发部门遵循7步流程。

我们遵循这一基本概念,分七个步骤向客户证明,我们一起可以改善现状。

这一切都从最初的讨论、基准测试和确定涂层应用中的挑战开始。

基于此,我们先用现有涂层产品组合中的涂层涂敷刀具。在第一次联合评估涂层测试结果后,我们才能共同决定是否可以进一步开发或优化涂层,以应对各自应用的挑战。

这包括第一次优化刻蚀作为PVD涂层开发的一部分。这就是刻蚀指示器发挥作用的地方。这是一个步骤,在这个步骤中,工具表面被制备成这样,它可以非常好地粘附在基材上。如果您将标准涂层版本与为您的应用程序使用优化的蚀刻工艺的版本进行比较,可以清楚地看到专用蚀刻的附加价值。

由于我们独特的阴极技术,可以非常灵活地定义涂层中不同合金成分的比例。为了在后续生产中提高生产率,将合金组件作为标准混合在阴极中,这样可以最大限度地缩短涂层工艺时间,从而对工具的使用寿命产生积极影响。

最后,除了涂层开发之外,我们还根据您的应用情况调整工具的前处理和后处理。

因为这一流程,我们确保您在PVD涂层行业的性能加分,并在您的刀具上实现所需的涂层性能。

- 初步情况的讨论和目标的界定

- 使用PLATIT 代表性涂层进行测试,以生成理想的涂层成分

- 通过3D蚀刻指示器优化等离子体处理,提高涂层结合力

- 采用“专用涂层开发”流程优化所有涂层参数,如涂层结构、涂层厚度、功能性结合层等,减摩层

- 调整上下游工艺步骤,如刃口的前处理后处理或抛光

- 通过选择合适的合金靶材进行批量生产的准备

- 将所有的步骤组合在一起,直到生成所需的“专用涂层”