Ab Minute 17:33 werden die sieben Schritte zur Hochleistungsbeschichtung näher erläutert.

Um die Eigenschaften des Werkzeugstahls für den jeweiligen Einsatzzweck zu optimieren, werden spezielle PVD-Beschichtungen aufgebracht. Dabei handelt es sich vor allem um Hartstoffschichten auf Basis von Titannitrid (TiN), Titancarbonitrid (TiCN) oder Titanaluminiumnitrid (TiAlN) sowie Chromnitrid (CrN) und Aluminiumchromnitrid (AlCrN). Diese Materialien werden heute vermehrt eingesetzt, um die erforderlichen Eigenschaften einzustellen. Dadurch lassen sich nicht nur höhere Mikrohärten erzeugen, sondern auch längere Standzeiten erzielen und Herausforderungen durch abgetragene Späne vermeiden.

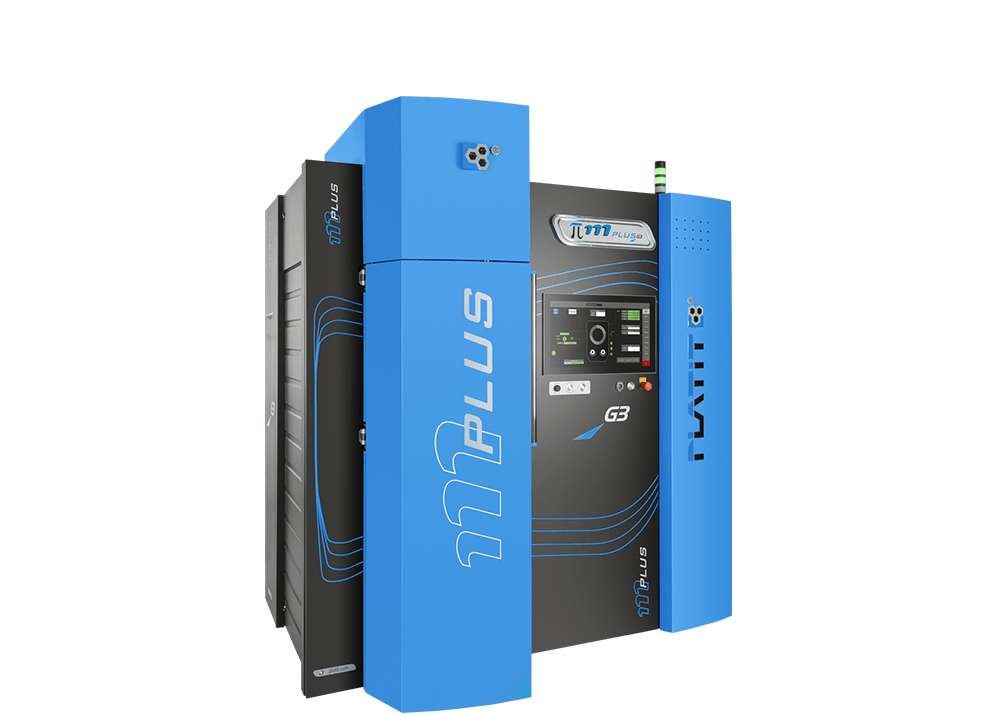

PLATIT hat die für das Beschichten von Werkzeugen erforderlichen Schicht-Systeme ebenso kontinuierlich den aktuellen Anforderungen angepasst und sie immer weiterentwickelt. Die PVD-Beschichtungsanlagen, die solche Hochleistungs-Schichten erzeugen können, zählen zu den besten der Welt und sind bei Werkzeugherstellern in aller Welt im Einsatz.

In sieben Schritten zur Hochleistungs-Beschichtung

Wir folgen dieser Grundidee in 7 Schritten, um unseren Kunden zu beweisen, dass Sie Ihren Status Quo verbessern können.

Alles beginnt mit einer ersten Diskussion, einem Benchmarking und der Feststellung, welche Herausforderung in der Beschichtungs-Applikation liegt.

Basierend darauf beschichten wir Ihre Werkzeuge mit einer Beschichtung aus unserem bestehenden Portfolio. Erst nach der Evaluierung der ersten gemeinsamen Ergebnisse, treffen wir gemeinsam die Entscheidung, ob eine Beschichtung weiterentwickelt bzw. im Hinblick auf die Herausforderungen der jeweiligen Applikation optimiert wird.

Dazu gehört zunächst die Optimierung des Ätzens als Teil der PVD-Beschichtungsentwicklung. Dabei kommt unser Ätz-Indikator im Einsatz. Dies ist ein Schritt, bei dem die Werkzeugoberfläche so vorbereitet wird, dass sie eine sehr gute Haftung auf dem Substrat aufweisen kann. Wenn Sie eine Standardbeschichtung mit einer Version mit optimiertem Ätzprozess für Ihre Anwendung vergleichen, können Sie den Mehrwert des dedizierten Ätzens deutlich erkennen.

Aufgrund unserer einzigartigen Kathodentechnologie ist es möglich, den Anteil verschiedener Legierungsbestandteile in der Beschichtung gemeinsam sehr flexibel zu definieren. Für maximale Produktivität in der späteren Produktion, werden die Legierungsbestandteile als Standard in einer Kathode so gemischt, dass sich eine maximal verkürzte Beschichtungs-Prozessdauer gleichzeitig positiv auf die Standzeit Ihrer Werkzeuge auswirkt.

Schliesslich passen wir neben der Schichtentwicklung auch die Vor- und Nachbehandlung Ihres Werkzeuges genau an Ihre Anwendung an.

Dank dieses Verfahrens stellen wir Ihr Performance Plus in der PVD-Beschichtungsindustrie sicher und Sie erzielen die gewünschten Schichteigenschaften auf Ihren Werkzeugen.

- Diskussion der Ausgangssituation und Definition der Zielsetzung

- Durchführung von Testläufen mit den PLATIT Signature Coatings zur Erzeugung der idealen Schichtkomposition

- Verbesserung der Schichthaftung durch optimierte Plasmabehandlung mittels 3D-Ätz-Indikator

- Optimierung aller Beschichtungs-Parameter durch Einsatz des „Dedicated Coating Development“ Prozesses, z.B. Schichtstruktur, Schichtdicke und funktionale Haftschicht zur Verringerung der Reibung

- Anpassung der vor- und nachgelagerten Prozessschritte wie z.B. Kanten-Vor- und Nachbehandlung oder Polieren

- Vorbereitung der Serienreife durch Auswahl passender Target-Legierungen

- Durchlaufen und kombinieren aller Schritte bis zum Erzeugen des gewünschten „Dedicated Coating“